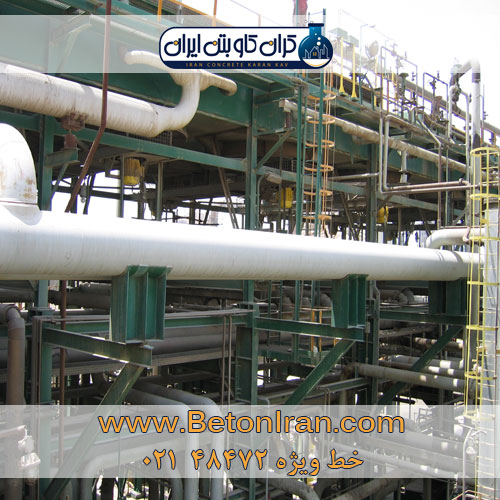

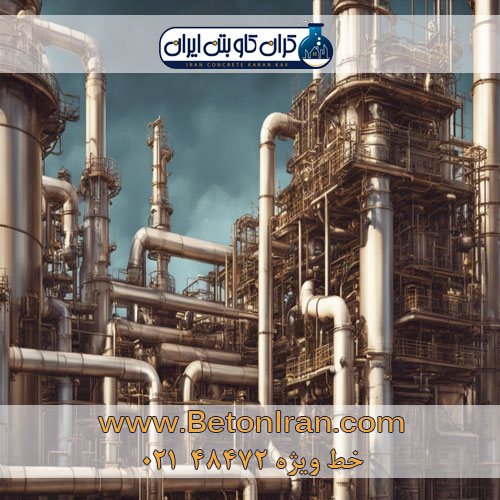

لوله کشی صنعتی

لوله کشی صنعتی یکی از فعالیتهای مهم در صنایع مختلف است که برای انتقال مواد مایع یا گازی، از جمله آب، نفت، گاز، بخار و سایر مواد، استفاده میشود. این فعالیت شامل نصب، نگهداری و تعمیرات لولهها و تجهیزات مرتبط با آن میشود.

برای انجام لوله کشی صنعتی، نیاز به دانش و مهارتهای فنی، استفاده از تجهیزات و ماشینآلات مناسب، رعایت استانداردها و مقررات ایمنی و محیطزیستی، و همچنین توانایی مدیریت پروژه و برنامهریزی مناسب است.

فهرست مطالب

از جمله مراحل مهم در لوله کشی صنعتی عبارتند از:

برنامهریزی و طراحی: شامل بررسی نیازها، انتخاب مسیر مناسب لولهکشی، محاسبات فنی، و طراحی سیستم لولهکشی.

تهیه مواد و تجهیزات: شامل خرید و تهیه لولهها، اتصالات، شیرآلات، و سایر تجهیزات مورد نیاز.

نصب و اتصال: شامل حفر یا حفاری، نصب لولهها، اتصالات و شیرآلات، و ایجاد اتصالات محکم بین لولهها.

آزمایش و راهاندازی: شامل انجام آزمونهای فنی و ایمنی، و راهاندازی سیستم لولهکشی.

نگهداری و تعمیرات: شامل برنامهریزی و اجرای فعالیتهای دورهای نگهداری و تعمیرات به منظور حفظ عملکرد بهینه سیستم.

از آنجا که لوله کشی صنعتی فعالیتی پیچیده و حساس است، برای اجرای موفق آن، نیاز به تجربه، دانش فنی، و رعایت استانداردها و مقررات ایمنی و محیطزیستی است.

لوله کشی صنعتی – برنامهریزی و طراحی

برنامهریزی و طراحی در فرایند لوله کشی صنعتی دو مرحله مهم و حیاتی هستند که تأثیر بسزایی در عملکرد و کیفیت نهایی پروژه دارند. در ادامه، به توضیح هر یک از این مراحل میپردازم:

برنامهریزی:

تعیین نیازها: در این مرحله، نیازمندیها و الزامات پروژه مشخص میشوند. این شامل نیازهای موادی مانند نوع و حجم موادی که باید منتقل شوند، و نیازهای فنی مانند فشار و دما است.

تعیین مسیر لولهکشی: با توجه به نیازها و شرایط محیطی، مسیر مناسب برای لوله کشی تعیین میشود. این شامل بررسی امکانات ارتباطی، محیط زیستی، احتمال وقوع حوادث و ایمنی مسیر میشود.

محاسبات فنی: در این مرحله، اندازهگیریهای فنی مورد نیاز برای تعیین ابعاد لولهها، انتخاب مواد ساخت، و محاسبه پارامترهای فنی مانند فشار، جریان، و افت فشار انجام میشود.

بررسی هزینهها و زمانبندی: تخمین هزینهها و زمان مورد نیاز برای انجام پروژه به منظور تنظیم بودجه و زمانبندی مناسب.

طراحی:

طراحی سیستم لولهکشی: در این مرحله، بر اساس نیازها و محدودیتهای مشخص شده در مرحله برنامهریزی، سیستم لولهکشی شامل انتخاب انواع لولهها، شیرآلات، اتصالات و سایر تجهیزات طراحی میشود.

طراحی اتصالات و سیستمهای ایمنی: اتصالات بین لولهها، شیرآلات و سیستمهای ایمنی مانند وسایل کنترل و شیرهای ایمنی نیز طراحی میشوند.

انتخاب مواد ساخت: بر اساس شرایط محیطی و فنی، مواد مناسب برای تولید لولهها و تجهیزات انتخاب میشوند.

همه این مراحل با همکاری گروههای مختلف از مهندسان مکانیک، مهندسان شیمیایی، مهندسان محیط زیست، و متخصصان ایمنی و بهداشت حرفهای انجام میشود تا به نتیجه بهینه دست یابند.

لوله کشی صنعتی – تهیه مواد و تجهیزات

تهیه مواد و تجهیزات یکی از مراحل حیاتی در فرآیند لوله کشی صنعتی است که نقش بسیار مهمی در موفقیت پروژه دارد. در این مرحله، مواد و تجهیزات لازم برای نصب و اجرای سیستم لولهکشی تهیه و تأمین میشوند. این شامل موارد زیر میشود:

لولهها: انتخاب و تهیه لولههای مناسب با توجه به نیازهای پروژه از جمله مواد ساخت، ابعاد، ضخامت دیواره، فشار کاری و دما.

اتصالات: تأمین اتصالاتی که برای اتصال لولهها به یکدیگر یا به سایر تجهیزات مورد نیاز است، از جمله اتصالات جوشی، فلنجها، اتصالات پیچی و مانند آنها.

شیرآلات: تهیه و تأمین شیرآلاتی که برای کنترل جریان مواد در سیستم لولهکشی استفاده میشوند، از جمله شیرهای توپی، شیرهای گیت، شیرهای فلکسیبل و …

تجهیزات اندازهگیری و کنترل: شامل سنسورها، فشارسنجها، ترمومترها و سایر تجهیزاتی که برای اندازهگیری و کنترل پارامترهای فیزیکی مورد نیاز است.

تجهیزات ایمنی: از جمله ماسکها، دستکشها، علامتهای ایمنی، و سایر تجهیزات ایمنی که برای حفظ ایمنی کارگران در فرآیند نصب و راهاندازی مورد نیاز است.

تجهیزات دیگر: شامل هر نوع تجهیزات دیگری که بر اساس نیازهای خاص پروژه مورد نیاز باشند، مانند تجهیزات پمپاژ، سیستمهای گرمایش و خنکایش و …

تهیه این مواد و تجهیزات باید با رعایت استانداردها، مشخصات فنی مورد نیاز و تأمین از تأمین کنندگان معتبر صورت گیرد تا کیفیت و ایمنی پروژه تضمین شود.

لوله کشی صنعتی – نصب و اتصال

مرحلهی نصب و اتصال لولهها و تجهیزات مهمترین بخش از فرآیند لولهکشی صنعتی است. این مرحله شامل انجام عملیات نصب لولهها، اتصالات و سایر تجهیزات به یکدیگر و به محیط میشود. در زیر به مراحل اصلی لوله کشی صنعتی اشاره میشود:

حفر یا حفاری: ابتدا باید زمین را برای نصب لولهها آماده کرد. این شامل حفر یا حفاری خندقها و گودالها به ابعاد و عمق مشخص است.

نصب لولهها: پس از حفر یا حفاری، لولهها در خندقها قرار میگیرند. آنها باید به درستی قرار گرفته و به سطح مناسبی فرا رسیده و با مواد پشتیبانی شوند.

اتصال لولهها: لولهها و اتصالات باید با روشهای مختلفی مانند جوشکاری، پیچ و مهره، و فلنجبندی به یکدیگر متصل شوند. این اتصالات باید به روشی که استانداردها و مقررات مربوطه را رعایت میکند انجام شود.

نصب و اتصال سایر تجهیزات: پس از نصب لولهها، باید سایر تجهیزات مانند شیرآلات، پمپها، سنسورها و … نیز نصب و به لولهها متصل شوند.

آزمون و تست: پس از اتمام نصب و اتصال، باید آزمونهای فنی انجام شود تا اطمینان حاصل شود که سیستم به درستی کار میکند و هیچ نقصی در آن وجود ندارد.

پوشش دهی: در نهایت، لولهها و تجهیزات ممکن است نیاز به پوشش دهی داشته باشند، برای حفاظت از لوله کشی صنعتی در برابر شرایط محیطی و همچنین حفظ ایمنی کارگران.

در هر یک از این مراحل، رعایت استانداردها، مقررات ایمنی و محیطزیستی و دقت بالا از اهمیت بسیاری برخوردار است.

لوله کشی صنعتی – آزمایش و راهاندازی

آزمایش و راهاندازی یکی از مراحل حیاتی در فرآیند لوله کشی صنعتی است. در این مرحله، عملکرد سیستم لولهکشی و تجهیزات مورد آزمون قرار میگیرد تا اطمینان حاصل شود که همه چیز به درستی کار میکند و تمامی نیازمندیها و استانداردها رعایت شدهاند. مراحل مهم آزمایش و راهاندازی عبارتند از:

آزمون فشار: در این آزمون، فشار داخل لولهها و تجهیزات تا حداکثر مقدار مجازی که توسط استانداردها تعیین شده است افزایش مییابد. این آزمون برای تشخیص هر نوع نشتی یا ضعف در سیستم استفاده میشود.

آزمون هیدرواستاتیک: این آزمون مشابه آزمون فشار است، با این تفاوت که فشار ایجاد شده به صورت پایدار در مقدار حداکثر نگه داشته میشود تا اطمینان حاصل شود که سیستم مقاومت کافی در برابر فشار دارد.

آزمون هیدرولیکی: در این آزمون، جریان مواد درون لولهها و تجهیزات با سرعت و فشار مشخص شده اجرا میشود. این آزمون برای تأیید کیفیت و عملکرد صحیح سیستم استفاده میشود.

آزمون عملکردی: پس از انجام آزمونهای فشار، سیستم به صورت کامل راهاندازی میشود تا عملکرد آن در شرایط واقعی بررسی شود. در این مرحله، عملکرد تمامی تجهیزات از جمله پمپها، شیرآلات و سایر تجهیزات کنترلی مورد ارزیابی قرار میگیرد.

آزمونهای نهایی: پس از اجرای آزمونهای اولیه، آزمونهای نهایی برای اطمینان حاصل شدن از عملکرد صحیح و قابل قبول سیستم انجام میشود. این آزمونها شامل آزمونهای کیفیتی و ایمنی میشوند.

تمامی آزمونها باید با رعایت استانداردها و مقررات مربوطه صورت گیرد و نتایج آنها به دقت مورد بررسی قرار بگیرد تا اطمینان حاصل شود که سیستم لولهکشی صنعتی به طور کامل عملکرد میکند و ایمنی کارکنان و محیط زیست حفظ میشود.

لوله کشی صنعتی – نگهداری و تعمیرات

نگهداری و تعمیرات پس از راهاندازی سیستم لولهکشی صنعتی بسیار اهمیت دارد تا عمر مفید و کارایی سیستم حفظ شود. این فرآیند شامل اقدامات پیشگیرانه و تعمیرات تعمیمی یا اصلاحی در صورت نیاز است. در زیر به برخی از فعالیتهای مهم در این زمینه اشاره میشود:

بازرسی دورهای: انجام بازرسیهای دورهای برای بررسی وضعیت سیستم لولهکشی و تجهیزات به منظور تشخیص زودهنگام نقاط ضعف یا خرابیها.

تعمیرات پیشگیرانه: انجام تعمیرات و تعویض قطعات و تجهیزات به منظور جلوگیری از وقوع خرابیها و حفظ عمر مفید سیستم.

تست و آزمایشات دورهای: انجام آزمایشات و تستهای دورهای برای بررسی عملکرد و ایمنی سیستم لولهکشی.

تعمیرات اصلاحی: اصلاح و تعمیرات جزئی یا کلی قطعات و تجهیزات در صورت وقوع خرابیها یا نقصها.

بهروزرسانی و ارتقاء: انجام اقدامات بهروزرسانی و ارتقاء در صورت نیاز برای بهبود عملکرد و کارایی سیستم لولهکشی.

آموزش و آگاهیبخشی: ارائه آموزشهای لازم به پرسنل در زمینهی نگهداری صحیح و ایمن سیستم لولهکشی و شناسایی مشکلات ممکن.

مدیریت دادهها و سوابق: ثبت و نگهداری اطلاعات دقیق از تاریخچه نگهداری، تعمیرات و تغییرات اعمال شده بر روی سیستم.

این فعالیتها به طور دورهای و مداوم انجام میشوند تا سیستم لولهکشی به طور بهینه عمل کرده و خطرات احتمالی کاهش یابد.